Related posts:

]]>Делал на улице шумоизоляции крыши lacetti

Сразу скажу, что очень многое делал по-своему. Но основа, в том числе и подбор материалов — оттуда.

Впервые в жизни работал с вибро- и шумоизолирующими материалами. Кроме форуме никаких дополнительных знаний не имел.

В качестве вибро-материала использовал Вибропласт М2. Потратил 2.5 листа размером 550х750 мм.

В качестве шумоизолятора использовал Сплэн-8, потратил один лист размером 1250х1000 мм.

Всем рекомендую брать именно такой формат сплэна — лист 1.25 на один метр. Позволяет раскроить лист на крышу седана с минимальным остатком (примерно 5 см ширииной). А главное — позволяет покрыть крышу седана абсолютно без швов. Все три сектора крыши покрываются каждый своим одним цельным листом сплэна. А для сплэна, как шумоизолятора, проклейка в стык крайне не желательна по отзывам специалистов. А клеить сплэн-8 в нахлест — та еще задачка. Поэтому берем лист 1.25 на 1 метр — и клеим цельными кусками, без стыков.

Итак, с материалами все давно понятно. Расстилаем материалы на солнышке — нехай греются — переходим к демонтажу крыши.

Начал я с трех клипс у заднего стекла. Что бы в случае поломки иметь возможность съездить в магазин на неразобранной машине и купить их

Номер по каталогу 94530500(с)

К сожалению, клипсосъемник я сегодня не смог найти в нашем городе — снимал клипсы двумя отвертками.

Далее плафоны ламп освещения и сами лампы. Плафоны снимаются легко руками, стоит чуть поддеть отверткой в специальные пазы:

Каждый плафон крепится на двух винтах. Я выкрутил винты креплений плафонов, но сами плафоны снимать не стал. Они не мешают демонтировать потолок. Особенно мне это помогло собирать потолок, когда уже стемнело — собирал салон сначала при включенном салонном освещении, потом жена принесла лыжный фонарь-фару.

Далее — ручки, очечник и козырьки.

Далее снимаем передние стойки. Снимаются легко, просто сдергиваются. Крепятся на металлических клипсах(см. фото) Аккуратно! Могут слететь и потеряться. Лучше снять с детали и отложить в сторону.

Далее снимаем ремень безопасности только с левой стороны. Для этого нажатием пальцев с двух сторон снимаем закрывающую крепление ремня пластиковую крышку. И ключом на 17 откручиваем крепление ремня.

После этого мы получаем доступ к клипсе, крепящий потолок под боковой стойкой. Саму стойку не снимаем, а только отодвигаем. Клипса снимается легко — легче, чем задние три. Поднимаем клипсу вместе с потолком — снимается легко

С правой стороны ремень снимать не обязательно. Сдвигаем его по регулирующим направляющим вниз до упора и отодвинув боковую стойку вытаскиваем клипсу аналогичным образом

Теперь аналогично передним стойкам — сдергиваем с одной клипсы задние стойки не снимая их:

И все, потолок у нас свободен.

Теперь слегка сместив потолок влево(там у нас свободное место, так как с левой стойки снят ремень безопасности и она может быть сильно отклонена) — вынимаем потолок из-под правой неснятой центральной стойки и повернув боком выносим его из машины через правую переднюю дверь. Я даже подголовники не снимал и кресла не двигал — потолок вышел легко.

Нам открывается вот такая картина: на весь потолок четыре небольших кусочка вибры:

Потолок покрашен плохо. Машина у меня темно-синяя — потолок сине-белый

Заводскую вибру снимаем. Не забывайте! При работе с виброй перчатки обязательны! Фольга острая зараза, жуть просто. Снимается заводская вибра легко руками без фена. Следов практически не остается. Что остается — убирается методом пластилина — уже снятым куском вибры:

Потолок состоит из трех секций. Обрабатываем первую секцию уайт-спиритом (обезжирить главное и удалить остатки заводской вибры)

Затем размечаем первый кусок вибропласта. Отрезаем и клеим, постепенно снимая защитную бумагу и тщательно прокатывая валиком:

Получаем вот такую первую секцию:

Делая вторую секцию, вибропласт заводим под крепление центрального плафона. Роликом туда не залезешь — проглаживаем отверткой:

Положив слой вибропласта, получаем такую картину

Вибропласт можно клеить в стык — поэтому можно не стесняясь закладывать мелкие участки небольшими кусками.

Теперь сплэн. Перед сплэном только что уложенный вибропласт обезжириваем таким же образом, как и голый потолок автомобиля.

Сплэн размечаем, разрезаем — и накладываем поверх вибропласта таким же образом, тщательно прокатывая роликом и постепенно снимая защитную пленку:

Постепенно наступила темнота — и фотографа пришлось отправлять домой спать Поэтому дальше только фотка по окончании обработки сплэном.

Со сплэном работать оказалось немного сложнее, чем с виброй. При первом касании сплэн моментально приклеивается — и оторвать его можно уже только повредив клеевый слой. Да и темнота сыграла свою роль. Получилось не очень аккуратно.

Еще что касается сплэна. Клеить его рекомендуется внахлест — но он очень толстый (8 мм) — поэтому кроил целыми кусками. Задний, последний кусок кроитьб пришлось сложнее первых двух — крыша к заднему стеклу сужается — хотелось поплотнее всю крышу закрыть спленом — поэтому выкроил деталь полукруглую с задней части по заднему стеклу — получилось очень плотно.

Обратите внимание, что и сплэн я завел под крепление центрального плафона. Возможно, зря. Теперь центральный плафон не так хорошо прижимает потолок — крепление плафона отошло от потолка под давлением сплэна и пока назад не возвратилось. Возможно, сплэн умнется и крепление опустится обратно. В любом случае — не сильно заметно. Но если критичен такой момент — то не заводите под крепление центрального плафона сплэн-8. Я очень не хотел оставлять щелей звуку — поэтому зачастую клеил внахлест на ребра жесткости. Под потолком не видно — зато звуку негде будет просочиться.

Собираем салон в обратном порядке. Собирал при свете салонных ламп и налобной фары — поэтому фоток сборки уже нет.

При сборке обратите внимание, что уплотнитель по всем стойкам должен быть сверху. Устанавливая стойку — мы всегда зажимаем уплотнитель под стойку. Потом приходится вытаскивать его оттуда тоненькой отверточкой — резиновый уплотнитель должен быть поверх стоек.

Ну в общем-то и все.

По секундомеру процедура заняла 3 часа 59 минут 44 секунды. 4 часа на крышу — стандарт.

По деньгам потратил 1980 рублей. Правда, у меня еще осталось пол-листа вибропласта М2 и целый лист сплэна8 — покупая два листа, я думал, что листы по одному квадратному метру. А оказалось, что листы в два раза больше — отказываться не стал, тестю на Авешку останется. Да и вообще пригодится.

Вот такие дела. 1980 руб и 4 часа времени.

Результата пока не знаю Еще не пробовал — поздно уже. Завтра утром по дороге на работу и попробую.

Удачи всем!

]]>Related posts:

]]>

Нам понадобятся: круглогубцы с тонкими кончиками, ключ на 12 (желательно головка с удлиненнойтягой 30-40 см), ключ рожковый на 17 и отвертка.

1. Снимаем стопор ( лучше включить 5 передачу, тогда будет удобнее, но все равно в не видимойзоне). Находим его на ощупь. Поддеваем отверткой и отщелкиваем с фиксатора наружнююполовинку, а затем вытаскиваем сам стопор.

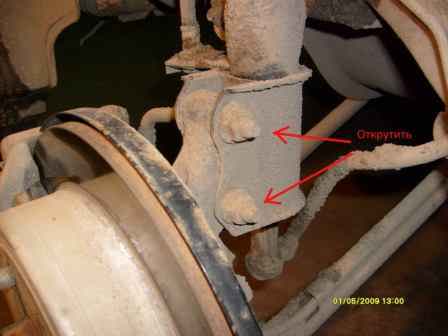

2. Ослабляем болт тяги привода КПП (снимать болт не обязательно):

Стрелочкой показана гайка, она не крутится, а болт нужно откручивать снизу ключем на 12.

3. Далее вытащив штифт, размыкаем шарнир ( красная стрелка).

Раз ведя в стороны пружинные фиксаторы (зеленые стрелки), вынимаем ось кулисы

4. Снимаем кулису в сборе

5. Разбираем кулису для чего круглогубцами снимаем фиксаторы

6. Фторопластовые втулки подпираем снизу ключем на 17 и они выскакивают

7. Старая и новая кулисы

8. Выставляем нужные расстояния на регулируемой кулисе. Я выставил 84 мм на длинном плече и 42 мм на коротком. На старой кулисе были 80 мм и 60 мм.

9. Собираем все в обратной последовательности

10. Уста навливаем кулису на ее законное место, вставляем ось кулисы и защелкиваем фиксаторы, соединяем шарнир ( не забывая про стопор),

Болт который ослабляли пока не затягиваем.

11. Приступаем к регулировке. Передача КПП должна быть установлена в положение «нейтраль».Поворачивая шарнир одной рукой и нажимая на подпружиненный регулировочный штифт, находим положение при котором он входит в отверстие штока, тем самым зафиксировав его:

12. Далее переходим в салон. Снимаем кожух КПП для чего давим на его рамку со стороны торпедо в сторону рычага КПП.

13. Далее нужно зафиксировать рычаг КПП по регулировочным отверстиям

Вставляем туда например отвертку диаметром 4-5 мм

14. И вот теперь, когда и шток выбора передач и ручка КПП зафиксированы, затягиваем болт:

15. Вынимаем отвертку, отпускаем подпружиненный шток, одеваем чехол КПП и все. Итог:

Ход рычага КПП стал значительно короче передачи включаются четко.

Для сравнения:

1. Нейтраль

2. 1 и 3 передачи

3. 2 и 4 передачи

На последнем фото видно расстояние до ручника

]]>Related posts:

]]>Возможно, многое из того, что тут написано уже было изложено на сайте DUKa, но некоторые вопросы я для себя так и не нашел. Да и лишнее повторение явно не помешает. Описанный процесс подходит для машин БЕЗ климата в кузовах Hatch и Wagon. Особенность состоит в том, что в отличие от машин с климатом, у нас низ центральной панели «привязан» тросами управления отопителем. И, насколько я понял, отцепить эти тросики без снятия бардачка практически невозможно. Конечно, намного удобнее снимать магнитолу со снятым бардачком и полностью снятой консоле, но лень делает свое дело, поэтому мне удалось снять магнитолу просто оттянув центральную панель. Замечу, что я фоткал процесс установки новой магнитолы, а потом просто разместил фотки в обратном порядке. Поэтому нафотках уже не штатная магнитола. J

Итак, приступим. Для работы нужна насадка-звездочка (у меня размер промаркирован как Т20),

широкая плоская отвертка или пластина и крестовая отвертка. Рекомендуется использовать хорошие магнитные отвертки или…. Кусочек пластилина. Действовать надо крайне аккуратно, дабы ничего не уронить.

Набравшись мужества, отвертку или пластину просовываем сверху в щель на глубину 10-15 мм как показано на рис. Начинать надо ОБЯЗАТЕЛЬНО сверху, т.к. там мягкая верхняя панель и замятины расправятся без видимых последствий. Теперь поднимаем отвертку градусов под 45, беремся рукой за отвертку как можно ближе к панели и тянем на себя. (Кстати, если снять бардачок, то по слухам, панель можно выдавить изнутри, нажав в районе регулятора температуры.)

Далее в образовавшуюся щель просовываем пальцы и аккуратно отщелкиваем панель целиком по направлению сверху вниз. Вынимаем кнопку аварийки и снимаем с нее разъем. Просматриваем, все ли пистоны панели на месте. Те, которые плохо держаться, лучше снять!!! Те, которые остались в отверстиях, а не панели аккуратно извлекаем и откладываем.

Затем отворачиваем винты крепления магнитолы, начиная с правого кронштейна.

Затем через щель отворачиваем правый кронштейн от магнитолы, примерно как показано на фото (нужна насадка-звездочка). У меня не получилось каким-либо способом просунуть магнитолу с обоими кронштейнами через окно панели. Но справа это делать гораздо удобнее, т.к. не мешает руль. (На фото кронштейн показан уже снаружи, но со штатной магнитолой так не выйдет из-за более широкой рамки….)

Далее, вытягиваем магнитолу, оттягивая и смещаем при этом панель так, чтобы прошел левый кронштейн. Затем вытягиваем магнитолу целиком.

Еще один способ извлечения магнитолы показан на фото ниже:

Затем отключаем разъемы и антенный кабель и отворачиваем левый кронштейн от магнитолы.

На этом ВСЕ! Поздравляем себя и отдыхаем….

Теперь немного об установке новой магнитолы. Мне не нужно было ничего такого особенного, и сохранить управление на руле я не старался. Поэтому поставил то, что было в предыдущей машине – простенькую магнитолкуJVC с MP3 и поддержкой русских тэгов. На Лаче остаются стандартные разъемы ISO (см. фото, черные спаренные разъемы), то есть подключение любой современной магнитолы, предусматривающей подключение по стандарту ISO,не представляет труда. Антенный разъем также стандартный. Но есть некоторая проблема с кронштейнами. На моей «новой» магнитоле сбоку в корпусе было предусмотрено несколько резьбовых отверстий М5. Поэтому, не долго думая, я просто пересверлил штатные кронштейны. Правда штатные кронштейны имеют еще несколько выштамповок, которые пришлось спилить и сточить.

В итоге, то, что получилось, представлено на фото. Установка проводилась в обратном порядке.

Возможно немного кривовато, но если будет время – летом подправлю. А в целом и так очень хорошо!

Вместо полочки под магнитолой также можно установить бортовой компьютер.

]]>

Related posts:

]]>Однажды запрыгнув в тачку сразмаху, услышал небольшой хрусь под задницей, пошарив по сиденьем насчупал торчащие куски пластмассы и очень расстроился.

Взял книгу посмотрел устройство сиденья, потом снял саму седлушку открутив 4 гаечки

осмотрел, зрелище было печальным. (на фоточки можно жать чтоб покрупнее)

Узнал у знакомого торговца офиц запчастями что это пластмассовое основание стоит в районе 2500р, подумал дороговато и решил ремотировать.

Купил перфорированых железяк (дырочки 5мм), и заклепок (4.8 мм * 12 мм), заклепочник и дрель у меня были. (141 руб в строймагазе)

Поприкладывал железки, пометил пару дырочек макером и просверлил. Лучше сверлить в резиновых перчатках и респираторе, ибо там применен стеклопластик, поэтому при сверлении начинает лететь пыль от стекловолокна, руки потом чешутся.

Затем приложил с двух сторон одинковые пластины. совместил и закрепил двумя заклепками. остальные дырки сверлил уже прям с железками — так точнее.

Ну потом аналогичным методом доделал остальное.

Вот так. Сиденье вернуло свою форму и всё ок.

Related posts:

]]>Автомобиль Лача седан.

Купленные запчасти

Chevrolet 964 072 17 Крепление стойки (опоры задние) — 2шт

CTR CLKD-11 Стойка стабилизатора заднего — 2шт

Kayaba 333419 Стойка двухтрубная газовая задний правый «Excel-G» — 1шт

Kayaba 333420 Стойка двухтрубная газовая задний левый «Excel-G» — 1шт

Задние втулки стабилизатора — 2шт.

Про аммортизаторы Каяба можно поговорить в этой теме

Итак, после мучений в виде прыгающего зада машины, как на ходу, так и при остановке, а также вопроса менять самому или нет, были самостоятельно поменяны два задних аммортизатора.

1. Так как я люблю, чтобы все было доступно, а также по причине моего первого вмешательства в подвеску был разобран задний диван и сняты накладки. После снятия накладок открывается очень удобный доступ к болтам, которые крепят задние опоры аммортизаторов (об этом позже). Насколько я знаю, в сервисе вообще не снимают задние сиденья и делают так. Но мы же легких путей не ищем. В общем после снятия сидений и пластиковых накладок кузова открылась такая картина.

Ну и по дурости сначала снял обшивку багажника. Хотя этого делать и не надо. Ну и кто захочет снять сиденья и обшивку, говорить как это делать не буду, т.к. информации об этом на форуме полно.

2. По поведению машины очень легко узнать, что аммортизатор не работает. Но даже если вам этого недостаточно, то можете просто на него взглянуть. Я раньше никогда не имел дело с аммиками, поэтому даже не знал как это «аммортизатор течет». Так вот, кто не знает как это выглядит показываю. Думаю тут все предельно ясно. Посмотрите, он прямо весь в масле. Особенно пыльник. Одним словом — течет. После того как его совсем разобрали, шток просто «утонул».

3. Теперь поднимаем машину и снимаем колесо. Я делал все на подъемнике, но и без него все сделать вполне реально.

Сначала аккуратно вытаскиваем! зажим тросика тормозной системы. Ничего только откручивать не надо! Вытаскиваем и все! Я сначала по дурости чуть не начал крутить гайку которая на виду. Освобождаем тросик чтобы его не повредить впоследствии. Следующим шагом откручиваем стойку стабилизатора. Тем кто её менять не собирается лучше открутить верхний болт. Тем же кто хочет её поменять проще открутить сразу нижний. На стойке стабилизатора есть контргайка, поэтому открутить двумя ключами проблем не составит.

4. Далее откручиваем два болта которые крепят аммортизатор. Т.к. до меня эту стойку уже меняли, то болты вставлены вперед по направлению движения машины. Так их удобнее было крутить. На самом же деле они вставляются в обратную сторону. Разницы никакой, но так откручивать легче. В общем откручиваем.

5. После того как освободили низ стойки переходим в салон. Там на трех гайках крепится опора стойки. Ничего сложного их открутить, если у вас есть крутящийся ключ. Правда лучше стойку менять вдвоем. Внизу стойку поддерживает напарник. Открутив все три гайки аккуратно снимаем вынимаем стойку через низ.

6. Сняв стойку приступаем к стяжке пружины. Стяжка делается специальным устройством. Только не вздумайте откручивать опору не стянув пружину!!! Т.к. скорее всего последнее, что вы увидите вылетающую с огромной скоростью пружину.

7. После того, как вы стянете пружину, и она начнет свободно двигаться, вам понадобится еще один спец инструмент, а именно спецключ для откручивания (и впоследствии закручивания нового) штока аммортизатора к опоре стойки. Без него, поверьте, никуда. Мы взяли ключ от аммиков восьмерки. Не самое удачное решение, но других не было. Пришлось здесь помучаться чтобы открутить шток и закрутить новый. Если будет возможность прикупите кдюч поудобнее или пусть выточит какой-нибудь токарь.

8. Вот так выглядит этот ключ в рабочем положении в опоре стойки. И не забудьте снять бумажную (не порвите!) прокладку, чтобы одеть её на новую опору (если меняете опору тоже).

9. Далее собираем новую стойку. Одеваем нижнюю опору пружины, отбойник, пластиковый пыльник, пружину, верхнюю опору пружины, опору стойки и прикручиваем гайку к штоку (очень, очень крепко).

10. Прежде чем ослабить пружину поворачиваем опору стойки так, чтобы сторона без изгибов смотрела наружу кузова. Ну и разумеется, чтобы пружина встала точно в свои места на опорах.

11. Здесь хорошо видно, как выглядит посадочное место опоры, а именно прямую её часть.

Далее собираем в обратном порядке.

Как менять втулки стабилизатора я не фтокать стал, т.к. с этим справится любой. Единственное по ним это то, что нижний болт крпеления втулки полностью откручивать не надо, а только ослабить. Верхний полностью открутить и вытащить крепеж.

]]>Related posts:

]]>Итак, появилось свободное время, решил наконец-таки заняться уплотнителем капота.

Скотч 3М и уплотнитель двери 2107 были закуплены ещё в марте и ждали температуры +15…+25° наружного воздуха. Почему скотч? Да просто потому, что не хотелось делать дополнительные отверстия. После нескольких примерок стало ясно, что уплотнитель от двери 2107 не подходит для установки над решёткой радиатора и фарами. Немного покурив и побегав вокруг подкапотного пространства, было решено установить на крылья, для этого отпустил 2 болта по краям и завёл уплотнитель, после чего болты затянул обратно. На фотках видно, что уплотнитель идёт немного криво около болтов крепления крыла, я решил не издеваться над уплотнителем и не кромсать его, подумаешь чуть криво, я всё равно на автоэкзотику не собираюсь, ну а тем кому хочется прямолинейности может вооружиться хорошими кусачками и ножом, и вырезать как понравится, правда мне кажется появится провисание верхней части уплотнителя, которое можно избежать натягиванием

Далее съездил в магазин и купил уплотнитель багажника от классики 2101-2107. Далее поверхность для приклеивания скотча была обезжирена и приклеен скотч. Потом пошёл ливень с грозой, было решено незамедлительно перебраться в гараж.

Далее соответственно и сам уплотнитель

Зазоры между фронтальным и боковыми уплотнителями получились минимальными, хотя это не столь важно, т.к. после долгих наблюдений были заметны потёки грязи от решётки радиатора, а не от фар.

В итоге работой доволен, осталось теперь всё отмыть от грязи и периодически наблюдать как грязи не удаётся попасть под капот. xD

]]>Related posts:

]]>Внешний осмотр. Арка заднего колеса имеет довольно сложную пространственную форму. Акустики говорят, «арка не гладкая». Напротив, она имеет выштамповки, которые должны подавлять попытки вибраций листа металла. На заводе на арку положили кусочек двухмиллиметрового вибродемпфера (коричневого цвета), похожего на «визомат ПБ» (см. фото внизу, слева). Площадь перекрытия составила 25%. Шумоизоляцинные материалы на арку автомобиля Chevrolet Lacetti не нанесены вообще.

На поверхность задних крыльев наклеены небольшие пластины из нетканого материала, похожего на войлок. Толщина пластин 10 мм. Аналогичные пластины небрежно наклеены по всему периметру «валенок» (см. фото вверху, в центре). Электрические провода частично закреплены на заднем крыле, а по большей части болтаются в воздухе. Некоторые разъемы проводов «одеты в колечки» из поролона.

Широкая задняя стойка кузова лишена какой либо вибро/шумоизоляции (см. фото вверху, справа).

Снятая панель арки заднего колеса со стороны салона также демонстрирует минималистический подход к виброизоляции и шумоизоляции автомобиля. Борьба с высокочастотным спектром поручена войлоку, нанесенному на панель.

Диагноз

В целом можно констатировать — если борьбе с вибрациями еще было уделено какое то внимание, то серьзные работы по шумоизоляции в задней части хэтчбека в планы конструкторов автомобиля Chevrolet Lacetti явно не входили.

Зимой я слышу, как в задних колесных арках болтается снежная шуга, кусочки льда или ПГС. Летом в арках стоит низкочастотный гул от резины колес, более того — отражение звуковых волн от асфальта почти беспрепятственно проникает через арки и пол в салон автомобиля.

Задние амортизаторы громко отбивают крупные неровности дорожного покрытия, неприятно досаждая при проезде ям, колдобин и трамвайных рельс. «Старый» асфальт ощущается вибрационным гулом по всему корпусу автомобиля.

Задние крылья при простукивании издают звук консервной банки — они имеют гладкую форму и беспомощны в противостоянии с проникающими внутрь салона внешними шумами и вибрациями. Хороший бас (из саббуфера в рядом стоящей автомашины) проходит через кузов автомобиля Chevrolet Lacetti насквозь, вызывая у меня дребезг в районе торпедо.

Войлок, нанесенный на «валенки», на мой взгляд, самое удачное заводское решение. Нанесенный фактически между двумя более твердыми элементами, войлок гасит высокочастотный звук, препятствует уводу тепла из салона. Но низкочастотные составляющие звука гуляют по всему багажнику и проникают в салон.

Что делаем ?

Итак, задача первого этапа полного вибро/звукоизолирования в Chevrolet Lacetti состоит в том, что бы уменьшить уровень вибраций, возникающих в задней части хэтчбека. Именно эта зона в данный момент досаждает мне более всего. Для начала поколдуем в главной зоне возникновения вибраций — арке заднего колеса, а затем и в прилегающих зонах — «распространителях вибраций», это задние крылья, пол багажника и пространство под задними сидениями. Кроме того, нам нужно «отучить» багажник от трансляции звуков, проникающих в эту часть автомобиля извне.

Со стороны салона колёсные арки обрабатываем в 4 слоя — демпферами и звукопоглотителем. Такая методика называется многослойным демпфером или «сендвичем». Площадь покрытия доводим до 90%.

Также «обвязываем» демпфером все доступные элементы задних крыльев, задней стойки, пола багажника и «задка» багажника. Частично наклеиваем на пластины демпфера звукоизолирующий материал толщиной 4-8 мм. Дополнительно обрабатываем снятые детали — накладки и «валенки», устраняя малейшие причины для возникновения скрипа.

В рамках данной статьи я не рассматриваю вопросы о шумоизоляции двери багажника хэтчбека или пола багажника автомобиля Chevrolet Lacetti. Об этом я расскажу в следующей статье.

Вибродемпфирование, шумоизоляция арок колес

со стороны багажника автомобиля Chevrolet Lacetti

Начал я работу, предварительно купив хорошо знакомые мне по предыдущим инсталляциям материалы «STP».

Первый слой «сендвича» на арки я клеил и прикатывал из материала «Вибропласт М2″. Самый пластичный материал идеально повторил непростую формообразующую арки колеса. Клеящий слой этого материала выше всех похвал. Итак, арка задемпфирована » (см. фото внизу, слева). Клеить тяжелый «Визомат МП» — не решился, из-за боязни плохо прикатать его на сложной поверхности арки. Боялся также, что материал в силу своего веса со временем «сползет» с вертикальных поверхностей арки, а таких поверхностей немало.

Второй слой «сендвича» — тонкий двухмиллиметровый слой звукоизолятора «Сплен». Я приклеил его довольно быстро. Материал очень гибкий и хорошо воспроизводит профиль поверхности. «Сплен» также очень плотно обвязал арку » (см. фото внизу, справа).

Далее был нанесен третий слой «сендвича» — четырехмиллиметровый слой звукоизолятора «Сплен». На фото внизу, слева видна правая арка колеса. Материал капризный, клеевой слой недостаточен для эффективного закрепления на криволинейных поверхностях с изгибами. Второй слой звукоизолятора практически нивелировал все выштамповки на арках. Как результат — общая толщина нанесенного звукоизолятора составила 6 мм. Шумоизоляция арок практически завершена.

Поскольку «Бимаст Супер» наклеен не на металл, то вибродемпфером в данном варианте не является. А выступает большой мембраной, «повешенной» всей своей площадью на упругий «Сплен». Колебания мембраны сразу гасятся, соответственно, гасится энергия звука. Таким способом я получил звукоизоляцию и звукопоглощение, причем на низком пределе по частоте. Четвертый слой «сендвича» — слой вибродемпфера «Бимаст Супер», который по своим характеристикам не уступает популярному «Визомат МП». Демпфер «Бимаст», имеет мощный клеевой слой и не требует в процессе монтажа на поверхность применения фена. Предварительно этот материал грелся на солнце(+35С), а потом (как тряпка) идеально ложился на сложную поверхность. Края каждого куска «Бимаст» я зацеплял за края арки, за пол багажника, за любые выступы (см. фото внизу, справа). Позже швы кусков я еще и «промазывал» растопленным до состояния патоки «Бимаст ПБ».

Вибродемпфирование, шумоизоляция арок колес

со стороны салона автомобиля Chevrolet Lacetti

Штатная виброизоляция — жалкий лоскуток двухмиллиметрового вибродемпфера. Штатная звукоизоляция — куски 10-15 миллиметрового нетканого войлока, которые приклеены на внутреннюю поверхность декоративной панели (см. фото внизу, слева). Неудивительно, что в салон беспрепятственно проникает гул от шин и прекрасно слышен камнепад от гравия или кусочков льда, который происходит в арке заднего колеса в движении.

Вспомнив о не самом удачном опыте демпфирования арок со стороны багажника, я решил положить на вторую часть арок слой самого мощного вибродемпфера «Бимаст-Бомб». Для материала заявлен коэффициент потерь 0.4. В месте сильного перегиба арки укладываем слой податливого «Вибропалст-М2», доведя позже укладкой второго слоя коэффициент потерь до 0.3. Как видно из фотографии — укладка материала ведется на 99 % поверхности арки (см. фото внизу,в центре ). Позже небольшой кусок «Вибропалст-М2» укладываем на кузов, маскируя непомерно большое отверстие под тросик привода лючка бензобака.

Вибродемпфирование завершено. Теперь очередь за шумоизоляцией. Декоративная панель прилегает к арке заднего колеса достаточно плотно, в нашем распоряжении всего 1 см., который останется после демонтажа войлока. Это тот максимум толщины «сендвича», который мы можем себе позволить для укладки вибро/звукоизоляционных материалов на арку. Считаем: 10 — 4 = 6. Итак, звукоизолятором будет самоклеющейся материал фирмы STP «СПЛЕН», увы, толщиной всего 4 см. Вырезаем куски и клеим (см. фото вверху, справа).

Финишная операция — подготовка ранее снятой нами декоративной панели. Безжалостно удаляем бесполезный войлок (см. фото внизу, слева). Вместо него, по всей поверхности накладки проклеиваем «Бимаст-5 мм» (см. фото внизу, в центре). Вибродемпфирование завершено. Теперь очередь за шумоизоляцией. Декоративная панель прилегает к арке заднего колеса достаточно плотно, в нашем распоряжении всего 1 см., который останется после демонтажа войлока. Это тот максимум толщины «сендвича», который мы можем себе позволить для укладки вибро/звукоизоляционных материалов на арку. Считаем: 10 — 4 = 6. Итак, звукоизолятором будет самоклеющейся материал фирмы STP «СПЛЕН», увы, толщиной всего 4 см. Вырезаем куски и клеим (см. фото вверху, справа).

Данный материал в корне решает проблему возникновения скрипов в любой точке сочленения панели с элементами кузова. Отдаем себе отчет в том, что в результате монтажа панели «Битопалст» сожмется местами до 2-3 мм.

в салоне автомобиля Chevrolet Lacetti

Декоративная панель (см. фото внизу, слева), закрывает металл кузова задней стойки. Удалив панель на левой стойке, обнаруживаем места креплений двух разъемов электропроводов и трубки подвода стеклоомывающей жидкости (см. фото внизу в центре). Никакой вибро и шумоизоляции не выполнено. Правда, на пилоне, лежит кусок войлока (см. фото внизу, справа), вот и все. Сняв правую накладку видим, что задняя стойка — «пустая», электропроводки там нет.

Для вибродемпфирования на вертикальной поверхности решаю положить слой толщиной 2 мм «Вибропласт — М2». Обвязываем металл кузов аккуратно, сопоставляя профиль кузова задней стойки и декоративной панели. Левая стойка дает повод поколдовать с кусочками материала, а пустая правая стойка упрощает задачу — наклеим цельный лист вибродемпфера (см. фото внизу, слева). Попутно демпфируем все отверстия в стойках, понятно, кроме крепежных. Шумоизоляция выполняется материалом «СПЛЕН» толщиной 4мм. Правая стойка позволяет использовать цельный лист звукоизолятора (см. фото внизу в центре). А левая стойка обклеивается кусками (см. фото внизу, справа).

Вибродемпфирование, шумоизоляция панелей задних стоек кузова

в салоне автомобиля Chevrolet Lacetti

Панели (левая и правая) сделаны из пластмассы (см. фото внизу слева). Каждая панель фиксируются на задней стойке 6 клипсами и тремя саморезами. На обратной стороне накладки наклеены пружинящие прокладки из войлока разной толщины (см. фото внизу в центре). Особое внимание пилону (см. фото внизу справа).

Для начала разбираем накладку — отделяем пилон, на котором покоится пластиковая полка багажника. Места соединения накладки и пилона — двух пластмассовых деталей ничем не изолированы. Учитывая нагрузку на пилон от полки, можно ожидать возникновения скрипов, невзирая на достойную притяжку деталей тремя саморезами (см. фото внизу слева). Поэтому проклеиваем полосками «Битопласт-5» места контакта (см. фото внизу в центре). Затем соединяем детали и затягиваем штатными саморезами. Наклеиваем кусочки «Битопласт-5» в ряд других проблемных мест.

Категорически не согласен с решением конструкторов не изолировать между собой разъемы проводов и накладку на левую заднюю стойку. Рано или поздно накладка будет стучать о пластмассу разъемов электропроводки. Поэтому оклеиваю проблемную часть поверхности накладки противоскриповым материалом «Битопласт-5» (см. фото вверху справа). Повторяю это и с правой накладкой («до кучи»). Попутно провожу ревизию металлических клипс накладок, разгибая ушки.

Вибродемпфирование, шумоизоляция панелей задних крыльев кузова

автомобиля Chevrolet Lacetti

Кузовные элементы «задка» автомобиля борются со структурными шумами стандартным способом — негладкими профилями штамповки. А вот небольшие, но гладкие фрагменты задних «крылышек» хэтча практически беспомощны против проникновения звука и порождения собственных (вторичных) вибраций. (см. фото внизу). Маленькие прокладки из 20 мм войлока, приклеенные в этих местах к крыльям, в лучшем случае чуть вырезают высокочастотную составляющую внешних шумов.

Итак, на относительно небольших поверхностях задних крыльев был предварительно снят войлок, а вместо него наклеены листы черного, как смола, вибродемпфера «Бимаст-Супер», обладающего высоким коэффициентом механ.потерь — 0.3 (см. фото внизу слева). Поверх «вибры» наклеен лист звукопоглотителя «Сплен» толщиной 4 мм (см. фото внизу в центре).

Куски «Вибропалст-М2» были наклеены мной по всей доступной площади задка автомобиля (см. фото вверху в центре). Думается, покрытие составило 60-70%. Это более чем достаточно для гашения возникающих вибраций. Затем я задемпфировал этим материалом плоскость для пилона декоративной накладки (см. фото вверху справа). Закончил работу с этим местом, наклеев поверх вибродемпфера сначала «Сплен-4», а затем и «Битопласт-5».

Уместно вспомнить, что вся внутренняя поверхность задних крыльев и арки заднего колеса закрывается «валенком». Свою положительную роль в гашении уровня средне/высокочастотной составляющих шумов должны сыграть пластины войлока (толщиной до 15 мм), наклеенные по всему периметру «валенка» на заводе. Хитрость в том, что открытоячеестые пластины размещаются между двумя стенками — пластиком «валенка» и корпусом автомобиля. Это схема гашения звука в войлоке, многократно отражаемого между двумя стенками, применяется во многих автомобилях.

Шумоизоляция декоративных панелей багажника

автомобиля Chevrolet Lacetti

Поскольку общая толщина вибро/звукоизол.материалов, нанесенных мной на арки задних колес, составила около 10 мм, пришлось частично убрать войлок с соответствующей части каждого валенка. Оторвать войлок руками не удалось. Клей корейцы, надо признать, выбрали достойный. Поэтому использовал строительный фен с температурой нагрева +400С (см. фото слева). Бояться высокой температуры не стоит — пластмасса, из которого изготовлен «валенок», прекрасно выдержала подогрев.

Примерно за пять минут, спокойно прогревая стык «войлок — пластик», я снял, как кожуру, ненужный мне слой войлока. Поверхность пластика представляла жалкую картину — повсюду остатки волокон войлока и разводы клея (см. фото в центре). Поэтому еще 10 минут, используя ацетон и тряпку, я удалил полностью все остатки войлока, а затем в несколько приемов смыл с поверхности и клей. По прошествии времени я обнаружил большую нестойкость этого клея (на других деталях) к уайт-спирту.

Финишная процедура — оклейка противоскриповым материалом «Битопласт» толщиной 5 мм той части валенка, с которой я еще недавно удалил пластины войлока. Кроме того, «Битопластом» я оклеил днище валенка и еще ряд проблемных мест, которые могут вызывать скрипы.

Я предпочитаю оклеивать «Битопласт-5» всю поверхность пластиковых деталей (накладок или карт дверей). Он практически невесом, великолепно устраняет скрипы и работает в качестве саморегулируемого по толщине уплотнителя. Кроме того, этот материал абсолютно не боится влаги и не подвержен гниению. А при толщине 10-15 см работает еще и как звукоизолятор.

Вибродемпфирование, шумоизоляция панелей накладки порога багажника

автомобиля Chevrolet Lacetti

Накладка порога сделана из толстой пластмассы и защищена от неизбежных вибраций (как следствие способа ее крепления на кузов) куском нетканого материала(войлока). Легко удаляем пластину войлока, видимо штатный клей беспомощен в случае гладкой пластмассы такого типа. Затем тщательно обезжириваем поверхность для удаления остатков клея. Наконец, покрываем деталь изнутри противоскриповым материалом «Бипласт-5». Площадь покрытия детали изнутри — 100%.

В начале казалось, что сюда уместнее наклеить «Битопласт-10». Но, учитывая, что мы наклеим вибродемпфер на вертикальную стенку задка багажника, решаем пока приклеить менее толстый материал. При сборке наклеить несколько полосок для финишного подбора толщины материала — никогда не поздно.

Итоги

Как вы понимаете, специальных приборов для акустических измерений у меня нет. Поэтому приходится полагаться только на свой слух. Делал я вибро/звукоизоляцию этапами. Поэтому попытаюсь описать свои субъективные ощущения после завершения каждого очередного шага работ.

Шаг 1. Нанесение «Вибропласт» и первого слоя СПЛЕН на арки колес со стороны багажника.

Практически на слух не заметно никакой разницы.

Шаг 2. Нанесение на арки колес со стороны багажника второго слоя СПЛЕН и демпфера

Впервые ощутимая на слух разница — отмечено уменьшение гула от колес в арках при движении, более мягкий, приглушенный звук («тук-тук») при проезде неровностей и препятствий. Ушли в громкие удары от работы амортизатора при переезде трамвайного полотна.

Шаг 3. Вибродемпфирование и звукоизоляция арок задних колес со стороны салона

Фантастический результат. Шумоизоляция Chevrolet Lacetti в районе арок колес выполнена. Я отметил полное отсутствие гула от задних колес. Сильно задушен по амплитуде и срезан в частотах звук от работы амортизатора задней подвески при проезде неровностей и препятствий. Повел эффектный тест — проезд 500 метров по плиткам 60*60см. Теперь слышу приятные уху легкие шлепки на стыках, вместо громких ударов «по ушам» ранее.

Шаг 4. Вибродемпфирование и звукоизоляция задних стоек и крыльев

Садимся на заднее сидение. Теперь удары амортизаторов в задних арках приглушены. Звуки песка или гравия в задних арках менее заметны. Шумы и призвуки звуки на уровне головы пассажиров ощутимо уменьшились. Возвращаемся на место водителя. Здесь субъективно уровень акустического шума стал сильнее, чем на заднем сиденье. Как водитель, я отчетливо слышу гул, исходящий от передних колес. Гул от задних колес с водительского места теперь не слышу вообще. Еще интереснее ездить по потоку воды (3-5 см). Знакомый всем звук, теперь слышен спереди и (!) где-то за задним бампером… Итак, вся звуковая картина (вибрации, гул,призвуки) сместилась в переднюю часть салона. Это вполне закономерно на данном этапе работ.

Что дальше?

Подробный фотогайд по виброизоляции пола багажника, ниши запаски и пола под задним рядом сидений приведен здесь. На этом с багажником в хэтчбеке я работы «закончил».

|

Материал, фотографии: Филиппович Константин Вадимович(С), 2006 |

Related posts:

]]>Так, как наши машины не комплектуются брызговиками, пришлось восполнить этот пробел и занятся таким делом как Установка брызговиков

-

22 июля 2006г.

Related posts:

]]>седана/вагона от грязи.

вариант bonya71

Итак, предлагаю свой вариант модернизации решетки радиатора на седанах и универсалах. Во главе процесса как всегда функциональность и внешняя эстетика. Фотки делал телефоном, поэтому сорри за качество. Для начала берем лист картона, кладем его сверху на решетку радиатора и обводим ее контуры. Затем, прикрыв капот, проводим карандашом по его краю внешнюю границу шаблона. Вырезаем и топаем в ближайшее рекламное агентство, где дядя из черного пластика по шаблону за 50р вырезает нужный нам элемент. Имеем в итоге ровную дугообразную полоску нужной нам формы

Наглеем, и просим у дяди кусок примерно 10х10см с собой — будет нужен далее. Начинаем процесс примерки и установки. Сразу скажу, что если не хотите особо выделываться, то можете прилепить всё на двусторонний скотч (хотя бы ЗМ), или привернуть вырезанные детали напрямую саморезами к пластику решетки радиатора, но русский витязь прямо не ходит, и я пошел более сложным путем. Прикупил в магазине 4 черных самореза по 50коп и 4 пистона по 70коп, аналогичных тем, что держат брызговики. Девиз — отсутствие не родных деталей в крепеже — соблюдаем. Сверлим два отверстия по краям решетки радиатора в пластике сверлом на 8мм

и обрабатываем их потом надфилем до квадрата со сторонами 8х8мм. Вставляем купленные пистоны

Берем пластик, что взяли у дяди в нагрузку и вырезаем лапку-поддержку для дугообразной полоски по профилю выемки в верхней части радиаторной решетки, обрезав спереди заподлицо с краем полосы

Сверлим отверстия и вставляем все те же пистоны. Осталось собрать конструкцию на 4-х саморезах и приклеить (либо скрепить другим способом) вырезанные детали между собой. Я использовал клей для акрила, который выпросил опять же у дяди в рекламном агентстве. Получаем идеально сочетающуюся с собственно заводской решеткой доработку. В качестве резинового уплотнения я использовал самоклеющийся дверной уплотнитель, который с успехом продержался у меня всю зиму, будучи приклеенным по контуру фар

В дальнейшем планирую приклеить самоклеющийся уплотнитель капота от Тойоты Камри — он идеально подходит на получившуюся конструкцию, но новый дороговат — около 1000р, посему поищу б/у с ремонтной машины. После всего грязь не летит в щель под капотом в принципе, плюс капот перестал играть от потоков ветра на большой скорости. Всё.

ps: толщина пластика — 3 мм.

]]>Related posts:

]]>

И так начнем фото отчет замена тормозных колодок

Для работы понадобятся:

a. Комплект для снятия колес

b. Накидной (обязательно) ключ на 14

c. Монтировка (желательно)

d. Жесткая (пластиковая) щетка

1 Открываем капот и откручиваем крышку тормозного бачка.

2. Откручиваем колесо (а куда деваться ) и видим тормозной механизм в сборе:

3. Нас интересует нижний болт крепления цилиндра:

4. С помощью щетки очищаем тормозной механизм от грязи и откручиваем нижний болт. Необходимо использовать накидной ключ потому, что рожковым ключом есть вероятность сорвать грани болта. Усилие на ключ требуется только для страгивания, затем болт легко откручивается рукой:

5. Поднимаем вверх корпус тормозного цилиндра. Вероятно это будет непросто сделать, т.к. стенка поршня будет цепляться за заклепку на тормозной колодке. В этом случае надо будет с помощью монтировки слегка «утопить» поршень внутрь:

6. Тормозные колодки вынимаем, сдвигая их вбок.

7. С помощью старой колодки и монтировки утапливаем поршень внутрь цилиндра. При этом следим за уровнем тормозной жидкости в бачке. Излишки удаляем.

Давить надо со средней силой и плавно. Поршень постепенно полностью уйдет внутрь:

8. Вставляем новые колодки. Колодку с «пискуном» ставим внутрь:

9. Опускаем тормозной цилиндр на место. При этом его надо будет подвигать право/влево, для того, что бы он встал на место. Выравниваем резиновые пыльники сверху и снизу и закручиваем болт, от всей души, но без фанатизма .

10. Ставим колесо на место, опускаем машину. Тормозной педалью прокачиваем тормоза, ОБЯЗАТЕЛЬНО. Лучше это делать на каждом колесе, т.к. при этом не так много выдавиться тормозной жидкости при утапливании тормозного цилиндра и не так много ее уйдет при прокачке. Я сначала прокачиваю при заглушенном двигателе, затем еще пара-тройка нажатий при заведенном, т.е. при работающем вакуумном усилителе тормозов. Во время прокачки следим за уровнем тормозной жидкости, особенно если её пришлось удалять.

С остальными колесами (тормозами) поступаем аналогично.

По окончании работ не забываем закрутить крышку тормозного бачка.

Внешний вид уже использованной колодки с «пискуном» (извините, фото новой колодки не сделал). «Пискун» — это «крючок» слева на фото:

]]>